慧聪涂料网讯:

张伟德,严章洋,王超

(展辰涂料集团股份有限公司,广东深圳518107)

摘要:介绍了一种可UV固化、室温自交联体系的水性木器涂料的制备方法,并按不同的干燥固化方式制板测试,分析性能,探讨其在家具工厂生产中应用的可能性与优点。

关键词:水性UV;室温自交联;下线堆叠;物理干燥;木器涂料

中图分类号:TQ630 文献标识码:A 文章编号:1006-2556(2013)12-0044-04

0·前言

水性涂料由于其环保性目前在木器涂装中使用得越来越多,特别是单组分体系。由于其干燥速度快,价格低廉,目前在水性涂料家具涂装中使用最多。但是,普通水性涂料的各方面物化性能较差,它的成膜基本上都是靠分子链的交缠排布,交联密度很低。而且由于水分以及成膜助剂的挥发问题,水性涂料的成膜在短时间内很难完成,要有一段时间性能才会提升。近些年来,为了提高单组分水性涂料体系成膜的性能,越来越多的室温自交联型树脂被开发出来(如图1),这是一种常见的自交联方式,它在成膜时水分和中和剂挥发后体系pH值小于4左右,羰基和酰肼基发生脱水反应。但是由于单组分体系的成膜以及自交联需要有一定的时间,在流水线生产时,就会遇到下线堆叠等实际问题。

图1 一种常规的单组分室温自交联体系交联方式

水性UV涂料兼具水性涂料和UV涂料的优点,它有水性涂料的施工宽容度、工艺可行性,又有UV涂料成膜的优异性能和快速成膜等优点,它的干燥固化过程如图2所示。但是水性UV也有缺点:一方面,很多水性UV树脂在过UV之前不能物理干燥,这样对工厂应用有很大限制;另一方面,对于一些异型的工件,如果有光照死角、UV等照射不到或能量不够,水性UV树脂将无法成膜。

图2 水性UV的干燥固化过程

现在在研究多重固化体系的越来越多,通过对树脂的改性,使其有多种固化方式,如紫外-热固化的混杂体系,但是有些混杂体系的热固化条件较苛刻,且紫外与热固化的平衡很难控制,这使得这些混杂体系在木器涂装上使用受到限制。但是通过在涂料配方设计时一些简单的复配,有时也能达到很好的效果。

1·试验部分

1.1 主要原材料

室温自交联型丙烯酸酯改性聚氨酯PUA分散体(固含量43%,MFFT=55℃);

含不饱和键可UV固化的丙烯酸酯改性聚氨酯PUA分散体(固含量39%);

流平剂、消泡剂、光引发剂I500(Ciba)、助溶剂、流变助剂、自制固含量20%亚光浆,市售工业品。

1.2 涂料的制备和性能测试

1.2.1 参考配方(见表1)

表1 可UV固化 室温自交联体系的水性木器涂料的参考配方

按表1配方量依次加入,加到6时高速分散15min,然后依次加入剩余组分,中速分散,混合均匀,过滤。

1.2.2 性能测试

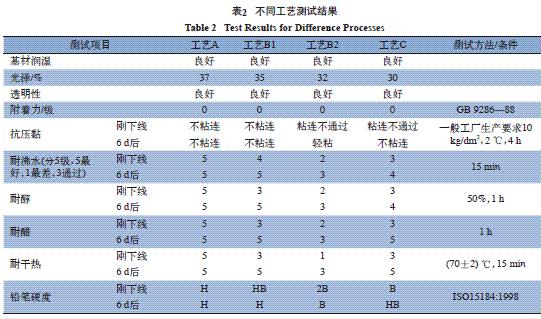

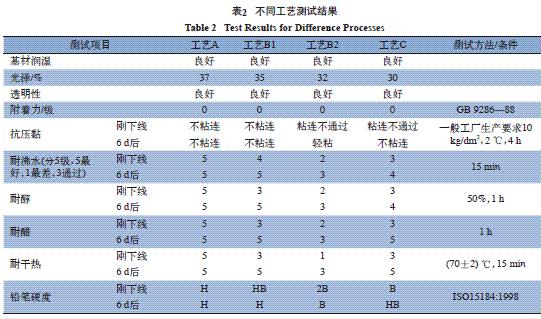

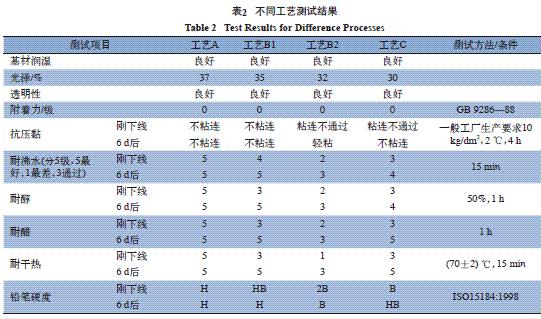

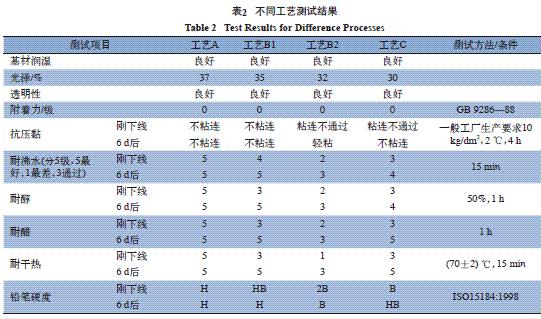

分别在黑胡桃木、玻璃板上按以下工艺制板、测试。测试结果见表2。

表2 不同工艺测试结果

基材:黑胡桃木,玻璃板

工艺A:基材→喷涂样品A(涂布量100g/m2)→烘箱(20min/40℃)→UV固化(300mJ/cm2)→喷涂样品A(涂布量100g/m2)→烘箱(20min/40℃)→UV固化(500mJ/cm2)

工艺B1:基材→喷涂样品B(涂布量100g/m2)→烘箱(20min/40℃)→UV固化(300mJ/cm2)→喷涂样品B(涂布量100g/m2)→烘箱(20min/40℃)→UV固化(500mJ/cm2)

工艺B2:基材→喷涂样品B(涂布量100g/m2)→烘箱(20min/40℃)→喷涂样品B(涂布量100g/m2)→烘箱(20min/40℃)

工艺C:基材→喷涂样品C(涂布量100g/m2)→烘箱(20min/40℃)→喷涂样品C(涂布量100g/m2)→烘箱(20min/40℃)

2·结果与讨论

2.1 不同体系及工艺在工业应用时能否下线堆叠(抗粘连性)的探讨

在家具流水线生产时,能否下线堆叠、打包对家具厂的生产效率、成本影响很大,从以上测试可以看出,在含有UV固化的体系(样品A、B)且经过UV固化的工艺(工艺A、B1),下线后抗粘连没问题(该抗粘连测试按一般工厂要求,比国标高)。在含有UV固化的体系经过UV固化时,涂膜树脂内的不饱和基团发生自由基聚合,这种聚合是在几秒钟时间就完成的,而且自由基聚合的交联密度高,涂膜迅速形成网状结构,这样就有良好的物理化学性能。从工艺B2、C,我们可以看出,纯的单组分体系或没有经过UV固化的工艺,在下线堆叠时会发生粘连。一方面,单组分的PUA性能提升慢,有自交联反应,但是自交联一般也是一个缩聚反应,时间比较慢;另一方面单组分体系的涂膜的交联密度不高,大多成膜只是靠分子链的交叉缠绕,这样就决定了它的性能较差。所以在工厂流水线上应用时,下线堆叠这样比较苛刻的条件下,含有UV固化体系的水性涂料在UV固化后方可进行堆叠。

2.2 UV固化前涂膜能否物理干燥在工厂应用时的探讨

单纯的水性UV体系(样品A),在经过物理干燥、水分挥发后,用手指触摸,仍然会留下指压印,经过UV灯后就能完全干燥,这种情况称为不能物理干燥;而样品B经过物理干燥后,用手指触摸,不会留下指压印,称之为能物理干燥。

那么能不能物理干燥有什么区别?在工厂应用时有什么不同?下面对比进行讨论。一方面,众所周知,在家具厂,一般的卫生环境都不大好,灰尘比较多,如果家具工件从烘干塔里出来不能物理干燥,那么可能就有很多灰尘粘在上面。这些灰尘粘在上面很难吹掉,过完UV灯后会继续粘在涂膜上,这样就会产生很多次品。但是如果能物理干燥,即使有灰尘粘在上面,我们可以很容易地吹走或抹掉,不会影响涂膜的表观。另一方面,对于异型的部件,在整体涂装好之后,不同的部位可能过不同的UV灯,这就需要没有过UV之前要挪动工件的一些部位。这些部位会被手或其他工具接触,如果不能物理干燥,这些没过UV灯的部位是不能接触的,否则会破坏涂膜;但如果能物理干燥,一般的挪动、接触,只要不用力刮擦是没有问题的,即使刮擦时涂膜损坏,在过UV灯之前也是可以修补的。所以能物理干燥是可以“立体涂装”的。

从上面分析可知,水性UV体系在工厂应用时能否物理干燥是十分关键的。现在商业化的水性UV树脂,如果是纯水性UV的,一般的很难物理干燥或者干燥不大好,所以加入一些单组分的树脂(如样品B),增强它的物理干燥性能是一个很好的办法。

2.3 不同体系的涂膜最终性能比较及应用探讨

从表2中可以看出,工艺A在过完UV灯,放置6d后的涂膜性能几乎没变化,而且它的各方面性能也是最优的;工艺B1在刚下线测试时性能比工艺A差,但放置6d后,性能在慢慢提升,并接近工艺A;工艺B2和工艺C在下线测试时各方面性能最差,但是放置6d后,工艺C的性能提升很大,接近工艺A和B1;工艺B2的性能也有提升,基本上能达到国标的基本要求。可以看出,纯UV体系的性能是最佳的,复配的体系或者纯室温自交联的PUA体系在放置一段时间的性能也能提升到一定高度。

这里重点讨论工艺B2的测试目的,在UV涂料的应用中可知,立体涂装时一些部件的沟槽、死角的固化一直是一个难题,这些部位UV灯很难照到或者有些部位没有足够的能量。B2的测试是一个极端测试(未过UV灯),可以看出,因为它的体系里含有大量的室温自交联树脂,在一段时间后由于室温自交联树脂的作用,它还是有一些基本的性能。

从上可以看出,在水性UV体系里复配自交联的树脂,在工厂应用时,对于在固化时偶尔出现的一些死角,也能保证它有一些基本的性能,这样也提升了整体涂装的安全性。

2.4 配方结构及成本方面探讨

从配方结构上可以看出,在单组分的自交联体系里加入水性UV树脂,加入热固性的树脂降低了成膜助剂的量,这样也加快了整个体系的干燥速度及性能提升速度。从成本上看,在水性UV体系里加入单组分树脂,大大降低了整个配方的成本。

3·结语

含可UV固化、室温自交联的体系在一定程度上弥补了单独的UV固化体系或单组分体系的不足,为在家具厂生产线上的施工使用水性涂料提供了一种新的解决方案。