2015年1月19日,新浪华南家居特别策划栏目“新浪家居评测团走进工厂”再次启动,本期评测团走进中山市大自然木业有限公司青岗分公司,此分公司负责生产强化木地板,评测团实地参观了大自然家居最新引进的德国温康纳全自动尖端压贴系统、粉尘处理设备、智能机器人分切系统等。此次走进大自然家居的强化木地板工厂,评测团发现大自然强化木地板正朝着科技创新、绿色环保生产、机器代替人力等目标发展。

本期评测图测评的企业是位于中山市大涌镇的中山市大自然木业有限公司,属于大自然家居旗下的强化木地板工厂之一。大自然家居是全球领先的地板与家居产品解决方案供应商,大自然家居专业致力于绿色健康的家居装修工程研究,以研发、生产及营销绿色健康的地板、橱柜、衣柜、木门等家居产品为主,形成了大自然地板品牌领衔、多品牌并驾齐驱的大家居市场战略。大自然家居产品涵盖实木地板、多层实木地板、三层实木地板、强化地板、生态地板、原装进口地板、珍稀实木手工地板、木门、衣柜、橱柜等系列产品。

中山市大自然木业有限公司

大自然强化地板根据“世界级制造”工厂的理念进行建设,引进德国设备、德国技术、德国管理人员,建成亚洲第一条全自动化并由机器人智能操作的木地板生产线,也是目前国内最具全球领先水平的强化木地板生产基地之一。集合了世界最先进的强化地板生产设备和制作工艺,引进全球一流的德国温康纳生产线,并融入国际领先的精益生产理念,对各生产环节采用全数字化管理,将强化地板生产带入一个更高效、更精准、更环保的境界。

中山市大自然木业有限公司青岗分公司目前主要生产强化木地板,其中一款产品是仿实木地板“OAK•元素”。“OAK•元素”仿实木强化地板依托世界尖端设备,从进料到生产,完全由电脑系统自动可视化操控。其精确的性能,确保钢板与纹理精准对位,增强了纹理的逼真质感,凹凸有致、真实自然。

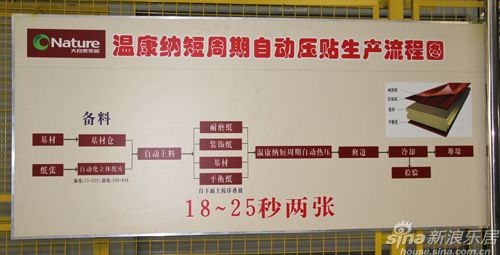

温康纳短周期全自动生产线

那么,这条全自动化并由机器人智能操作的木地板生产线真实面目到底如何呢,与传统的强化木地板生产线有何不同,新浪评测团从生产的三大工序为你揭秘。

工序一:

黄色栅栏:区分生产区

首先进入评测团视线的是干净明亮的生产车间,以及用黄色栅栏区隔开的生产车间。黄色栅栏上,安装了警示灯,如果员工直接从栅栏外打开车间大门,警示灯会自动报警,为了确保安全,生产间不允许随便进入,当车间大门被打开时,生产线会自动停止。

自动化立体纸库

仿实木地板的原材料包括4种,三纸一板,三纸指的是平衡纸,装饰纸和耐磨纸,而一板指基材高密度纤维板。而自动化立体纸库用来库储存三纸,而三纸存储要求恒温、恒湿,温度:20±2℃,湿度:60±5%。

【旧】:以往生产线需要用纸时,车间员工用叉车从仓库里叉出所需纸张,运输到生产线上。

【新】:自动化立体纸库一共有152个库位,当生产线需要用纸时,车间工作人员在电脑输入纸张的编码,电脑自动从纸库里挑选出纸张,并启动纸张的运输车,把纸张自动传送到运输车上,运输车自动把纸张输送到温康纳生产线上。整个过程只需要3分钟左右,而一包纸张可以使用五个小时。

【优点】:立体纸库和生产线直接相互连接,纸张传输的过程完全自动化,全程无人操作,缩短换纸时间,提高工作效率。

铺纸区域(三纸一板的组合区域)

纸张以及基材准备好后,下一步就是上料,耐磨纸,装饰纸,基材,平衡纸自下而上按序叠放,而这三纸一料的叠放,完全自动化。

【旧】:上料,纸张叠放完全依靠人工。

【新】:纸张和基材自动传输到运输带上,机器运用吸力把平衡纸平铺到高密度纤维板上,并运用静电发生器,使平衡纸和纤维板吸附在一起。接着铺贴装饰纸和耐磨纸,期间依靠静电把三纸一板牢牢地吸附在一起。

【优点】:1.纸张和高密度纤维板的位置精确对位,可以进行各种角度的调整,静电使纸张和纤维板不分离。2.机器遇到故障会自动报警,车间员工通过电脑了解情况并快速处理。3.铺纸区间保持恒温恒湿,温度:20±2℃,湿度:60±5%。确保纸张的材质保持最佳状态。4.纸张叠放速度快速且准确。

对位系统(同步对纹的精确度)

对位系统拥有6个高速的相机,通过拍照扫描分析纸张的位置是否与所配置的世界军工级胡克钢板的位置一致。

【旧】:人工对位。

【新】:通过拍照分析纸纹与钢板的位置是否准确,如有偏差,机器自动调节夹板,让纸纹与钢板的位置对齐,调整到最佳状态后固定,再运输到压机。

【优点】:相机高速扫描,分析准确,偏差在±1毫米以内,视线钢板纹理与装饰纸纹理精确同步。

主压机(自动热压)

具备93公斤的压力,安装了军工级的德国胡克钢板,纹理细腻自然,真实还原橡木质感。热压好的木板被吸盘自动运输到修边区。

质检区

在修边区,多余的纸张会被机器自动修剪干净,然后传递到晾板线,使刚刚热压出来的木板散热,然后再运输到质检区域。车间员工从质检平台上抽检木板,检测木板的压纹效果以及表面的固化度。此外,由于三纸一板之间的粘合使用了胶水,因此车间员工需要检测降温后的木地板的纸张与基材之间的结合强度。车间员工如果发现不合格的产品,会在产品表面做标识,生产线将自动识别和分离合格产品与不合格产品,并把合格产品和不合格产品分别堆垛起来。

工序二

自动分切

强化木地板的第二个工序是分切,机器人把一块大板在工位1完成分切成两块的工作,再在工位2完成分切成若干小板的工作,小板叠放完成后通过机器人完成有序码放。分切工序需要通过3个机器人来操作。

【旧】:人工整理切割好的小板,要求员工体能好,切割过程粉尘大,生产500万平方米的地板需要40人

【新】:只需车间员工操作电脑,切割过程不需要人员操作,两台机器人轮流交错吸附以及切割木地板,后面的一台机器人把切割好的小板叠放起来。生产500万平方米的地板仅需3人。

【优点】:自动分切线按照产能而匹配设计,完全取代了人力,两台机器人循环工作,效率得到提高。

养生区

工序二的最后一步是将完成了切割的小板送入养生区。从力学的角度来看,材料在经过热压和加压后,材料存在内应力,需要放在自然环境中,把材料里面的内应力逐渐释放,使木地板的各项指标趋于自然的状态,确保产品后期加工的稳定性。

强化木地板的养生周期需要7天,养生环节非常关键,让木地板处于最自然的状态,有利于后面的一系列步骤,包括打锁扣、开槽、封蜡等。

吸尘管道

粉尘回收系统把切割和开槽过程中所产生的粉尘完全吸入管道,收集到料仓里,不会造成任何空气污染,而粉尘储存器每24小时需要清理一次。

工序三

地板成型加工

成型的过程包括打锁扣、涂油漆、涂蜡,自动包装等等,这几个环节是在一条生产线上完成的。通过德国豪迈生产线为木地板长边开槽、短边开槽和修锁扣。大自然仿实木地板有两种倒角工艺:平压倒角和模压倒角。

【平压倒角】:为了增强铺贴装饰效果,将仿实木地板四边裁切出约45°斜角,并采用与板面邻近颜色油漆对斜角滚边涂饰密封,与面、底形成立体式密封结构,对基材起到一定的防潮作用。

【模压倒角】:采用精确数控模压成型技术,以标准温度和精确时间一次热压成型,直接生成地板的四边倒角,将耐磨层、装饰层附着于倒角部分,增强地板拼接处的密封性,隔绝潮湿空气侵蚀,更好的保护地板基材。

平压倒角和模压倒角的生产不能同时进行,平压倒角工艺的生产需要对木地板的长边和短边进行涂料和烘干再进行封蜡,而模压倒角直接进行长边和短边封蜡。

自动检测系统

木地板在经过封蜡后,需要再次进行检验,而检验的设备是地板缺陷自动识别系统,主要识别木地板表面的缺陷,比如纸屑、污斑,崩边崩角、缺纸、划痕等等。

【旧】:检验分选需要通过员工观察木地板的是否存在表面的缺陷,人工检测非常容易漏检,

【新】:地板缺陷自动识别系统通过照相系统和高像素相机对产品进行分析,电脑系统已经储存了产品的缺陷,识别系统通过照相机把木地板与系统储存的数据进行对比分析,合格的产品将被运输到下一步,而存在缺陷的木地板将被自动挑选出来。

【优点】:地板缺陷自动识别系统一分钟能检测130块小木地板,速度快,检测精准。

自动包装系统

木地板在完成缺陷识别后,被运输到自动包装线,自动包装线上的机器人分别负责夹送木地板、吸附纸箱和折叠纸箱,整个过程完全靠机器完成。

德国温康纳全自动尖端生产系统整体优势

节省人力成本

【旧】:做500万方的产品需要200人

【新】:做500万方的产品需要30人,包括电脑设备操作人员,质检人员,管理人员等。工序一需要员工3人:铺纸区域需要员工一人,负责监控电脑,压贴区域需要一人监控设备,产品质检区域需要员工一人。

【优点】:员工人数减少至原来的1/10,效率提高了,节省了人力成本。

制造完美产品

最先进的设备要用来做行业最难做的产品,那就是需要实现钢板纹理与装饰纸纹理精确同步的产品,而温康纳短周期全自动生产线最大的优势就是精准对纹,完全解决了精准度的问题,充分保证产品的卓越品质,媲美国际水平的精准同步纹仿实木强化地板。

资料

“新浪家居评测团走进工厂”特别策划是新浪华南家居的重点策划栏目,旨在通过走访企业生产车间,了解产品生产线以及生产过程,观察企业在生产技术、绿色环保、创新等方面的改变。